普通樹脂磨具多以酚醛樹脂粉為結合劑、酚醛樹脂液為潤濕劑,成型料容易發粘、結塊、松散性很差,尤其在炎熱、多雨的夏季,往往難于刮料。近幾年,在引進的全自動壓機上,加料和刮料都是機械化自動操作,對樹脂磨具成型料的松散性比人工操作提出了更高的要求,為此,我們用國產原料對樹脂松散料進行了初步的探索。

1 導致樹脂成型料不松散的原因和解決的途徑

1.1 導致原因

我們認為導致成型料不松散、容易結塊的主要原因是酚醛樹脂液中含有游離酚(其含量為20%左右),游離酚能溶解一部分酚醛樹脂粉,致使粘附在磨粒表面的干樹脂粉發粘。此外,酚醛樹脂粉易吸潮,吸潮后也發粘,氣溫越高,酚醛樹脂液對酚醛樹脂粉的溶解能力越大。所以,在夏季和雨季里,樹脂成型料容易結塊。

1.2 解決途徑

針對上述原因,我們從三條途徑對松散料進行探索:①采用高熔點的酚醛樹脂粉作結合劑;②采用不含游離酚的潤濕劑;③新的混料工藝。

2 試驗簡介

2.1 高熔點酚醛樹脂粉

酚醛樹脂粉的軟化點與聚合度和吸潮程度有關,熔點越高,聚合度越大、吸潮程度越低,因為酚醛樹脂粉的聚合度越大酚醛樹脂液就越難溶解它,所以采用高熔點的酚醛樹脂粉作結合劑能有效地減少成型料的發粘和結塊程度。

試驗證明:高熔點的酚醛樹脂粉/酚醛樹脂液混出來的成型料,放置2小時內不結塊;在塑料口袋內放置2小時~2天之內輕微結塊,在篩網上一搓,即松散開來,見表1。

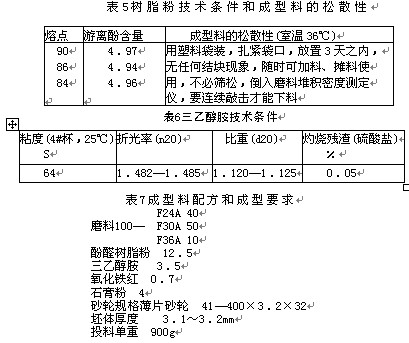

試驗所用酚醛樹脂粉和酚醛樹脂液的技術條件見表1、表2,成型料配方見表3,砂輪性能見表4。

2.2非酚潤濕劑

不含酚的液體雖然很多,但能滿足松散料要求的卻很少,經過試驗,我們發現三乙醇胺是一種較理想的潤濕劑,三乙醇胺無毒、無刺激性氣味,粘度適中、價格較便宜,用酚醛樹脂粉/三乙醇胺混出的樹脂成型料很松散、不結塊,而且松散性不受酚醛樹脂粉熔點的影響,能保證坯體強度和砂輪性能,見表5,表8,能進行爐前平衡檢查。

經過試驗,用酚醛樹脂粉/三乙醇胺混出的樹脂成型料,放置3天之內,無任何結塊現象,投料之前不必再篩松,刮料手感良好,即使用熔點為84℃的酚醛樹脂粉,混出來的成型料也可放置3天,同樣松散。

試驗用酚醛樹脂粉的技術條件和成型料松散性見表5,三乙醇胺技術條件見表6,成型料配方見表7,砂輪性能見表8。

2.3“滾流法”混料工藝

雖然,酚醛樹脂粉/三乙醇胺混出的成型料不結塊,松散性能滿足手工加料、刮料的要求,但用在機械控制自動加料斗上,在出料口有架橋現象,需連續敲擊加料斗外壁方能保證出料。

為進一步提高樹脂成型料的松散性,滿足機械自動加料的要求,我們在無酚潤濕劑的基礎上,試驗了新的混料方法。我們稱這種混料方法為“滾流法”,滾流法混出來的成型料是內濕外干的小球形顆粒料,這種小球形顆粒料雖然里面很濕,但表面卻像干磨料一樣,用普通磨料堆積密度測定儀檢查這種小球形顆粒料的松散性,試驗證實,出料口無架橋現象、成型料能順利地流出來。此外,這種小球形成型料在塑料口袋里放置3天之內,無結塊和發粘現象,松散性無明顯變化。

在生產應用時,這種小球形松散料刮料方便,坯體能進行爐前平衡檢查、無掉邊現象,產品回轉強度>5100r/min,只是用氧化鐵紅作著色劑時,砂輪色澤發暗,著色劑宜用碳黑。

試驗所用酚醛樹脂粉同表1,成型料配方和成型要求類似表7,混料工藝流程見圖1,滾流法混料見圖2。

在應用小球形松散料時,可以用篩網過篩,但不能在篩網上搓,因為小球形成型料是內濕外干的顆粒料,一經受力擠壓,里面濕的潤濕劑就被擠出到酚醛樹脂于粉外面,使顆粒相互粘連,成大顆粒料。搓的結果是越搓越不松散,同樣的原理,如果最后一次混料仍用逆流法,是混不出小球形松散料的。

3結論

經過初步的試驗,我們得出以下結論:

(1)采用(≥90℃的)高熔點酚醛樹脂粉,能解決手工加料、刮料對樹脂成型料松散性的要求。

(2)當酚醛樹脂粉的熔點偏低時,采用三乙醇胺作潤濕劑,也能解決手工加料、刮料的要求,而且成型料的松散性比1更好。

(3)在機械控制自動加料時,可采用無酚潤濕劑+“滾流法”混料,混出的小球形顆粒料能滿足其對成型料松散性的要求。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號