摘要

隨著半導(dǎo)體電子器件的集成化與小型化發(fā)展,金剛石優(yōu)異的熱導(dǎo)性、電導(dǎo)性 成為制備半導(dǎo)體襯底的理想材料。為了滿足半導(dǎo)體行業(yè)對(duì)電子器件高精度和高可靠 性能的要求,需對(duì)金剛石表面進(jìn)行拋光處理。然而,金剛石高硬度、高耐磨性、高化學(xué) 惰性的特點(diǎn),使金剛石的加工面臨諸多困難,現(xiàn)有的金剛石拋光技術(shù)都有一定的自身 優(yōu)勢(shì)和不足,急需一種在保證效率的情況下,同時(shí)獲得光滑、平整、低損傷的金剛石表 面拋光技術(shù)。因此,本文對(duì)金剛石拋光技術(shù)的國(guó)內(nèi)外相關(guān)文獻(xiàn)進(jìn)行了梳理,總結(jié)了機(jī) 械拋光、熱化學(xué)拋光、化學(xué)機(jī)械拋光、等離子體刻蝕拋光、激光拋光等技術(shù)的原理與優(yōu) 缺點(diǎn),對(duì)未來(lái)金剛石拋光技術(shù)來(lái)說(shuō),應(yīng)朝著多種技術(shù)相互搭配以及智能化、精密化、環(huán) 保化的方向發(fā)展,進(jìn)而拓展金剛石材料的應(yīng)用范圍。

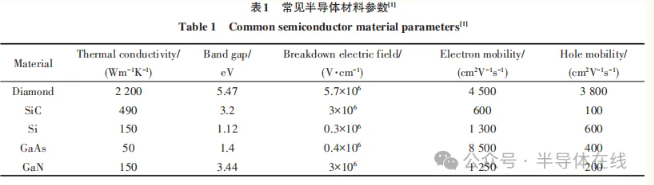

近年來(lái),隨著5G、人工智能領(lǐng)域的飛速發(fā)展,其 內(nèi)部電子器件越來(lái)越朝著精密化、集成化、小型化 發(fā)展。電子器件不斷變小,電路運(yùn)行中產(chǎn)生的熱量 累積會(huì)影響電子器件的運(yùn)行,甚至造成損害,如何 解決其散熱問(wèn)題,保證系統(tǒng)的穩(wěn)定運(yùn)行越來(lái)越重要。 常溫下,金剛石的熱導(dǎo)率>2 000 Wm-1K-1,具有優(yōu)異 的介電性能以及較低的熱膨脹系數(shù)等(如表 1 所 示),是制造半導(dǎo)體器件理想的散熱材料。但由于金 剛石在生長(zhǎng)過(guò)程中往往會(huì)產(chǎn)生厚度不均勻、晶體取 向隨機(jī)、高內(nèi)應(yīng)力的粗糙表面等問(wèn)題,且金剛石材料 的高硬度、高耐磨性、高化學(xué)惰性等特點(diǎn),使得金剛石的加工極其困難。因此,與金剛石相關(guān)的拋光技術(shù) 和設(shè)備一直是學(xué)術(shù)界和工業(yè)界關(guān)注的焦點(diǎn)。

目前已經(jīng)開(kāi)發(fā)了多種拋光技術(shù),以期實(shí)現(xiàn)金剛 石表面光滑、平整、低損傷的要求。常用的方法有 機(jī)械拋光(Mechanical polishing,MP)、熱化學(xué)拋光 (Thermo - chemical polishing,TCP)、化學(xué)機(jī)械拋光 (Chemical mechanical polishing,CMP)、等離子體刻 蝕拋光(Plasma etching polishing,PEP)、激光拋光 (Laser polishing,LP)等。但上述方法都有各自的局 限性,尚未有能同時(shí)兼具高效率與高表面質(zhì)量的拋 光技術(shù)出現(xiàn),是目前工業(yè)上亟需解決的問(wèn)題。 進(jìn)金剛石行業(yè)交流群,加VX:tuoke08。因此,本文以當(dāng)前金剛石拋光技術(shù)為基礎(chǔ),從每 種拋光技術(shù)的設(shè)備、原理、拋光效率、表面質(zhì)量等方面入手,總結(jié)了各種拋光技術(shù)的優(yōu)點(diǎn)和不足,展望了未來(lái)金剛石半導(dǎo)體襯底拋光技術(shù)的發(fā)展方向。

1 機(jī)械拋光

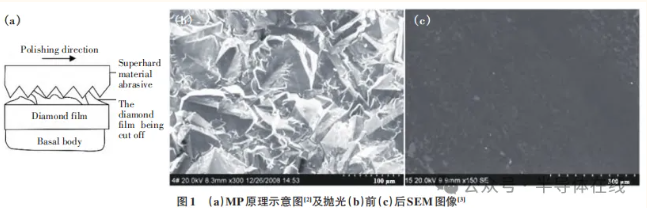

機(jī)械拋光是利用金剛石與高速旋轉(zhuǎn)的拋光盤 (鑄鐵盤、砂輪盤)相互摩擦產(chǎn)生脆性斷裂去除表面 材料的拋光工藝,同時(shí),由于高速旋轉(zhuǎn)的拋光盤與金 剛石摩擦?xí)a(chǎn)生高溫,而高溫提供了“硬”的金剛石 相向“軟”的石墨相轉(zhuǎn)變的驅(qū)動(dòng)力,通過(guò)利用微切削 與石墨化相結(jié)合的原理實(shí)現(xiàn)了金剛石的拋光。材料 去除原理與拋光前后樣品表面的 SEM 圖像如圖 1 所示。

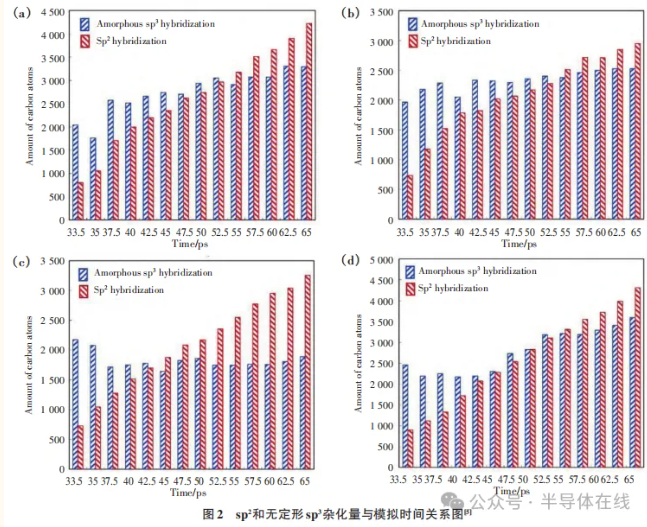

1920 年,Tolkowshy提出金剛石材料的去除是 在微尺度上的脆性斷裂。Zong通過(guò)分子動(dòng)力學(xué)模 擬了各向異性對(duì)材料去除率的影響,發(fā)現(xiàn)在機(jī)械拋 光過(guò)程中不可避免地會(huì)產(chǎn)生一定程度的晶格畸變, 從而在表面產(chǎn)生非晶層,且去除率強(qiáng)烈依賴于sp2 雜 化和非晶 sp3 結(jié)構(gòu)的比例。在“硬”方向上,非晶 sp3 轉(zhuǎn)變?yōu)?sp2 的相變困難,因此 sp2 與非晶 sp3 的比例較低,導(dǎo)致去除率較小。而在“軟”方向上,非晶 sp3 向 sp2 的相變阻力較小,因此sp2 與非晶sp3 的比例較高, 從而產(chǎn)生較大的去除率,如圖2所示。劉帥偉也在研究金剛石拋光過(guò)程的材料去除機(jī)制中發(fā)現(xiàn),金剛 石會(huì)在機(jī)械作用下使表面發(fā)生從 sp3 到sp2 結(jié)構(gòu)的相變,在表面形成相變層,而相變層在機(jī)械和氧氣的作用下可以更容易被去除。

1.1 MP的優(yōu)點(diǎn)

MP因其設(shè)備原理簡(jiǎn)單,由高速電機(jī)和拋光盤兩 部分組成,因此可以通過(guò)改進(jìn)拋光盤或提高電機(jī)穩(wěn) 定性來(lái)提升拋光質(zhì)量。Xu等通過(guò)在剛玉砂輪中加 入鐵來(lái)制備砂輪,在磨削速度提升至 500 r/min 時(shí), 去除率達(dá) 70.32 μm/h,獲得了平整的金剛石表面。 Kubota 等用裝有微米級(jí)金剛石磨粒的拋光盤對(duì)單晶金剛石(single-crystal diamond,SCD)進(jìn)行機(jī)械拋 光,獲得了 Ra為 0.1 nm 的光滑金剛石表面。Huang 等先利用磨削、刻蝕兩步工藝對(duì)金剛石表面進(jìn)行 處理,隨后使用樹脂結(jié)合劑金剛石砂輪進(jìn)行機(jī)械拋 光,表面粗糙度從 1.79 nm 降至 0.315 nm,采用此種 金剛石表面精密復(fù)合加工方法在2 inch(5.07 cm)多 晶金剛石(polycrystalline diamond,PCD)上獲得了原 子級(jí)光滑的表面。Lu等用Coborn PL5行星研磨機(jī) 用陶瓷結(jié)合劑金剛石砂輪對(duì) PCD 進(jìn)行磨削,在 1.91 mm×1.19 mm 和 30.0 μm×30.0 μm 范圍內(nèi)分別可達(dá) 6.53 nm 和 0.548 nm 的表面粗糙度。Lu 等利用溶 膠凝膠(Sol-gel,SG)技術(shù)制備一種半固定磨料拋光 墊來(lái)拋光 SCD 的(111)面,表面粗糙度從 230.74 nm 降低到 1.32 nm,獲得了光滑的金剛石表面,且由于 SG 拋光的靈活性,SCD 的表面質(zhì)量有了很大的提 高,拋光后沒(méi)有明顯的劃痕和納米級(jí)凹槽。

1.2 MP的缺點(diǎn)

在實(shí)際操作中發(fā)現(xiàn),機(jī)械拋光往往會(huì)造成材料 亞表面的損傷,對(duì)此,Zheng采用高速三維動(dòng)態(tài)摩 擦拋光(high -speed three - dimensional dynamic fric? tion polishing,3DM-DFP)對(duì) SCD 和 PCD 機(jī)械拋光產(chǎn) 生的機(jī)械損傷進(jìn)行了研究,發(fā)現(xiàn)隨著轉(zhuǎn)速的增加,亞 表面缺陷開(kāi)始形成并逐漸增加,當(dāng)速度從 12 m/s增 加到60 m/s時(shí),缺陷延伸到近10 μm深的區(qū)域,該缺 陷區(qū)域由均勻的微解理區(qū)、過(guò)渡區(qū)和非晶化壓縮區(qū) 3 層組成,如圖 3 所示。隨后,Liang通過(guò)對(duì) 3DMDFP 前后的 PCD 進(jìn)行原位微區(qū)分析,發(fā)現(xiàn)晶界區(qū)域 的高度差是導(dǎo)致 PCD光滑表面變差的主要原因,而晶界區(qū)域的高度差是由與缺陷相關(guān)的熱膨脹系數(shù)不 均勻造成的。

MP作為目前一種成熟的表面加工技術(shù),具有設(shè) 備原理簡(jiǎn)單、操作方便、效率高、適合大規(guī)模生產(chǎn)等 特點(diǎn),能實(shí)現(xiàn)較為光滑和平整的表面,且對(duì)于粗、中、 精拋光都適用,因此成為目前主流的金剛石拋光方 法。但 MP在大尺寸金剛石拋光方面仍存在一些問(wèn) 題:一方面,高速摩擦中產(chǎn)生的高溫會(huì)對(duì)拋光盤產(chǎn)生 損傷,進(jìn)而影響拋光的表面質(zhì)量;另一方面,在高速 狀態(tài)下,MP 會(huì)對(duì)金剛石產(chǎn)生亞表面損傷,且受拋光 盤平整度與壓力的影響,金剛石表面易產(chǎn)生劃痕或 裂紋,邊緣易破裂。因此,對(duì)于要求高精度、低損傷 的高端器件應(yīng)用來(lái)說(shuō),還需結(jié)合其他精細(xì)化加工的 方法(如化學(xué)機(jī)械拋光、等離體刻蝕拋光等)以獲得 良好的表面質(zhì)量。

2 熱化學(xué)拋光(TCP)

Grodzinski在實(shí)驗(yàn)中發(fā)現(xiàn),把金剛石放置在 600 ℃至 1 800 ℃的鐵、鎳等金屬板上,金剛石的接 觸面會(huì)溶解到金屬中,使金剛石表面變得平整,從而 提出了熱金屬板輔助拋光金剛石的方法。Weima在用熱化學(xué)法拋光 CVD 多晶金剛石薄膜過(guò)程中發(fā) 現(xiàn)了 1 353 cm-1的納米晶石墨、1 453 cm-1的非晶態(tài) 碳和 1 580 cm-1的微晶石墨等非金剛石相。經(jīng)過(guò)多 次實(shí)驗(yàn)認(rèn)為:TCP 的機(jī)制是金剛石與金屬板(如鐵、 錳、鈰及其合金)接觸發(fā)生了熱化學(xué)反應(yīng),高溫將金 剛石轉(zhuǎn)化為非金剛石碳,隨后碳溶解到金屬板中。 溫度是決定哪種機(jī)制起主導(dǎo)作用的關(guān)鍵因素,高溫 下,金剛石轉(zhuǎn)化為非金剛石碳是主要的去除機(jī)制,而 在較低溫度下,擴(kuò)散速率比相變快得多。設(shè)備示意 圖及拋光前后表面光學(xué)圖像如圖4所示。

2.1 TCP的優(yōu)點(diǎn)

因TCP是通過(guò)在高溫下催化金屬與金剛石產(chǎn)生 化學(xué)發(fā)應(yīng)來(lái)實(shí)現(xiàn)材料的去除,對(duì)樣品幾乎無(wú)壓力,無(wú) 高轉(zhuǎn)速下對(duì)金剛石表面造成損傷,因此能獲得低損 傷、平整的表面。Sun用固體和熔融稀土 Ce 處理 金剛石膜,發(fā)現(xiàn)當(dāng)溫度大于 800 °C 時(shí),金剛石去除率高達(dá)數(shù)百微米,可在幾分鐘內(nèi)獲得平整的表面,實(shí) 現(xiàn)了 CVD 金剛石膜的有效粗拋光和減薄。Nagai通過(guò)把Ni鍍?cè)赟CD基底上,然后將樣品在水蒸氣中 “濕式退火”(如圖 5 所示),發(fā)現(xiàn)鎳膜下的金剛石被 選擇性蝕刻,其他位置沒(méi)有蝕刻,在 1 000 ℃條件下 實(shí)現(xiàn)了約8.7 μm/min的金剛石蝕刻速率。在此基礎(chǔ) 上,Sakauchi提出了將碳固溶體轉(zhuǎn)變成鎳來(lái)平滑 SCD表面的方法,通過(guò)多次實(shí)驗(yàn),確定了兩步退火處 理實(shí)現(xiàn)金剛石表面平整化的工藝。先在1 150 °C下 退火4 h,利用高蝕刻速率去除損傷層和不規(guī)則性表 面,隨后在 900 °C下退火 4 h以使金剛石表面變平。 此外,在分別對(duì)機(jī)械拋光和兩步退火處理后的金剛 石表面用氫等離子刻蝕后,發(fā)現(xiàn)機(jī)械拋光的表面出 現(xiàn)了特征性的線性缺陷,而在兩步退火樣品上沒(méi)有 觀察到,這表明所提出的方法有效地去除了襯底內(nèi) 部的缺陷,如亞表面位錯(cuò)。Zhang用鐵水侵蝕拋光 (MIEP)CVD多晶金剛石,實(shí)現(xiàn)了金剛石表面粗糙度 的快速改善和平整化(如圖 6 所示),處理前多晶金 剛石片呈現(xiàn)不透明的黑色薄膜狀,金剛石表面晶粒 直徑在50~300 μm,而經(jīng)MIEP 10 s后金剛石片變得 透明,表面大晶粒消失,變得平整,多晶金剛石晶片 的厚度從 1.05 mm 減小到 0.92 mm,表面粗糙度從 30.85 μm降至5.2 μm。

2.2 TCP的缺點(diǎn)

TCP 雖能實(shí)現(xiàn)快速減薄和獲得無(wú)損傷、平整度 較高的表面,但難以實(shí)現(xiàn)大尺寸原子級(jí)的光滑表 面。Sakauchi的實(shí)驗(yàn)表明,經(jīng)過(guò)“碳固溶鎳”工藝處 理,雖然能得到平整和無(wú)損傷的表面,但其大尺寸超 光滑的表面難以實(shí)現(xiàn),其局部 0.6 nm(測(cè)量區(qū)域 300 nm×300 nm)的粗糙度遠(yuǎn)遠(yuǎn)難以滿足目前大尺寸應(yīng) 用的要求。Zhang的實(shí)驗(yàn)也表明,MIEP 雖然能在 10 s 內(nèi)將粗糙度迅速降低約 27 μm,但要想獲得更 好的表面質(zhì)量,還需與MP技術(shù)相結(jié)合,才能使MIEP 處理后粗糙度由5.2 μm的降低至平均14 nm。

與 MP 相比,TCP 具有較高的材料去除率,能顯 著降低表面損傷,提高表面平整度。但光滑表面受 溫度、壓力、真空環(huán)境、晶體取向和催化金屬板的影 響,難以得到高的表面質(zhì)量,且由于一般需要在真空 和高溫下進(jìn)行,設(shè)備復(fù)雜、成本高,操作難度大,難以 精確控制加熱溫度,使樣品表面均勻受熱。因此,對(duì) 熱化學(xué)拋光來(lái)說(shuō),復(fù)雜的設(shè)備及操作環(huán)境導(dǎo)致其應(yīng) 用范圍一般較為有限。

3 化學(xué)機(jī)械拋光(CMP)

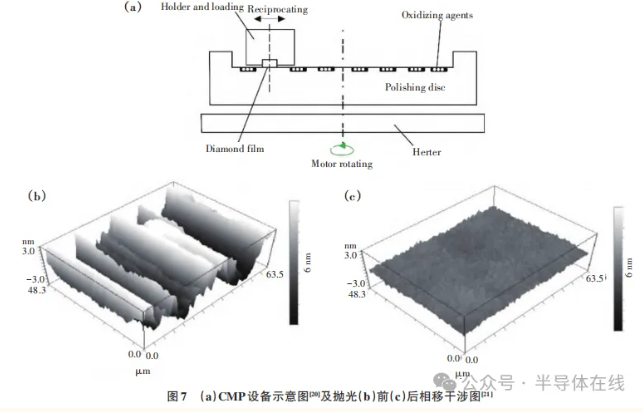

在滿足某些條件時(shí),金剛石能與一些氣體、液體 或金屬氧化物發(fā)生化學(xué)反應(yīng),使金剛石中的碳轉(zhuǎn)化 為氣體或其他物質(zhì),CMP正是利用機(jī)械研磨和氧化 劑(如 NaNO3、H2O2等)的復(fù)合作用與金剛石發(fā)生反 應(yīng)來(lái)實(shí)現(xiàn)材料的去除,CMP設(shè)備示意圖及拋光前后 表面如圖7所示。

Thornton發(fā)現(xiàn),在傳統(tǒng)拋光盤上覆蓋一層硝酸 鉀氧化劑可以增強(qiáng)拋光效果。在此基礎(chǔ)上,研究人 員對(duì)不同氧化劑做了大量研究,認(rèn)為氧化效應(yīng)在CMP過(guò)程中起著重要作用。Thomas用SiO2拋光液 對(duì)納米金剛石薄膜拋光,認(rèn)為CMP過(guò)程中金剛石表面被氧化,增加了金剛石表面羰基(雙鍵)和氫氧化 物(OH)的含量,而金剛石表面羥基化有助于SiO2顆 粒與金剛石表面相結(jié)合,進(jìn)而在拋光墊的剪切力作 用下將C原子從金剛石表面拔除。Shi通過(guò)分子動(dòng) 力學(xué)模擬在 OH 自由基環(huán)境下金剛石 CMP 過(guò)程,發(fā) 現(xiàn)純化學(xué)作用無(wú)法去除碳原子,OH 首先與金剛石 表面的碳原子發(fā)生化學(xué)吸附,形成 C-O、C-H 和 COH鍵;其次 C-O鍵激活相鄰的 C-C鍵,為后續(xù)材料 去除提供先決條件;最后在C-O或C-C鍵以及機(jī)械 滑動(dòng)的作用下,碳原子脫離金剛石基體表面,如圖8 所示。Yuan用 H2O2溶液配合金剛石微粉模擬拋 光金剛石,得出了相似的去除機(jī)理,認(rèn)為金剛石表面 的羥基化在去除過(guò)程中起著雙重作用。由于氧化后 的金剛石結(jié)構(gòu)被破壞,因此單鍵變?nèi)酰饎偸砻娴?碳原子與磨料中的碳原子形成較強(qiáng)的單鍵,然后碳 原子由于磨料的機(jī)械作用而被帶走。

3.1 CMP的優(yōu)點(diǎn)

由于 CMP 是通過(guò)添加氧化劑來(lái)與金剛石發(fā)生 化學(xué)反應(yīng),進(jìn)而通過(guò)機(jī)械作用去除材料,因此 CMP 轉(zhuǎn)速不高,避免了高轉(zhuǎn)速對(duì)金剛石表面造成的表面 損傷。Kühnle通過(guò)使用 NaNO3、KNO3作為氧化劑 拋光金剛石,得到了沒(méi)有損傷層的原子級(jí)金剛石襯 底表面,表面粗糙度可以達(dá)到 0.2 nm,證明了 CMP 技術(shù)降低表面損傷的可行性。Yuan研究了 8種不同氧化劑的影響,結(jié)果表明 K2FeO4和 KMnO4的拋 光效果最佳。并發(fā)現(xiàn),在相同實(shí)驗(yàn)參數(shù)下,有氧化劑 時(shí)的材料去除率比沒(méi)有氧化劑時(shí)高,證實(shí)了氧化劑 的存在加速了金剛石的化學(xué)反應(yīng)。通過(guò)對(duì)比 MP和 CMP 拋光后的表面微觀形貌,發(fā)現(xiàn) MP 的表面具有 由磨粒引起的可見(jiàn)劃痕,而在CMP表面上沒(méi)有觀察 到與磨粒相關(guān)的劃痕,如圖 9 所示。Yuan用雙氧 水作為拋光液,金剛石微粉作為磨粒,用鐵板拋光 SCD(100)面 3 h,表面也未發(fā)現(xiàn)明顯的機(jī)械劃痕,粗 糙度從 21 nm 降為 0.917 nm。Mandal將 3 種氧化 劑 :H2O2、Fe(NO3)3 和 KMnO4,以 及 兩 種 還 原 劑 : C2H2O4 和 Na2S2O3,分別加入到 SF1(堿性 SiO2 拋光 液)中,用聚氨酯氈對(duì)金剛石薄膜進(jìn)行拋光,發(fā)現(xiàn)草 酸拋光速率最快,經(jīng) 3 h 拋光,粗糙度從 25 nm 降至 1.8 nm,實(shí)現(xiàn)了納米級(jí)的表面粗糙度。XPS 分析結(jié) 果如圖10所示,使用不同拋光液拋光的樣品表面氧 含量差異很小,這表明添加氧化劑、還原劑不會(huì)增加 金剛石表面的含氧物質(zhì)濃度,而是加速了拋光液中 Si或O原子到金剛石表面的附著和去除過(guò)程。

3.2 CMP的缺點(diǎn)

由于大多數(shù)氧化劑的熔點(diǎn)溫度較高,在CMP時(shí) 需要對(duì)設(shè)備進(jìn)行加熱,這增加了 CMP 操作的復(fù)雜 性。雖然 Kühnle用 NaNO3、KNO3做氧化劑拋光金 剛石獲得了原子級(jí)的平整表面,但高溫下拋光液的揮發(fā)除了會(huì)對(duì)人體造成傷害還會(huì)影響表面質(zhì)量,因 此未能得到大規(guī)模的應(yīng)用。而 Yuan使用 H2O2做 氧化劑是目前最適用的,但如何配制溶液比例、選用 何種磨料制作拋光液才能達(dá)到最佳的拋光效果,仍需大量的實(shí)驗(yàn)探索。其次在使用CMP時(shí),往往需要 對(duì)樣品表面進(jìn)行粗拋光,只有在良好的初始表面下, CMP才能發(fā)揮最大的拋光效果,這在Yuan和Man? dal實(shí)驗(yàn)中可以看出,在經(jīng)過(guò)粗拋光獲得一定的表 面粗糙度后,短時(shí)間內(nèi)就獲得了光滑、平整、低損傷 的表面。最后,目前常溫下氧化劑拋光液的研究國(guó) 內(nèi)并未取得較大的進(jìn)展,雖然 Yuan通過(guò)對(duì)比研 究不同的氧化劑拋光液對(duì)拋光效果的影響,得出 CMP對(duì)于CVD金剛石薄膜是有效的,但并未針對(duì)拋 光液做進(jìn)一步的深入研究,且拋光液的回收及處理 也是需要解決的問(wèn)題。

CMP 作為目前能同時(shí)滿足光滑、平整、低損傷的技術(shù),在半導(dǎo)體、光學(xué)原件和精密材料加工等領(lǐng)域具有重要的應(yīng)用價(jià)值,具有表面平整性好、粗糙度 低、損傷小的特點(diǎn),不僅適用于金剛石,還能處理其 他硬質(zhì)材料。但CMP的加工過(guò)程極為耗時(shí),尤其在要求高精度和高質(zhì)量的表面時(shí),需要多次進(jìn)行工藝 的調(diào)整優(yōu)化,為此Xiao針對(duì)CMP工藝(如拋光液氧化劑成分、拋光板材料和拋光參數(shù))做了細(xì)致闡述; 其次高端拋光液目前還難以實(shí)現(xiàn)國(guó)產(chǎn)化,如何實(shí)現(xiàn) 拋光液的管理回收也是需要考慮的現(xiàn)實(shí)問(wèn)題。

4 等離子體刻蝕拋光(PEP)

隨著離子發(fā)生設(shè)備的快速發(fā)展,現(xiàn)如今出現(xiàn)了 很多基于離子體加工金剛石的技術(shù),如反應(yīng)離子刻蝕(reactive ion etching,RIE)、電感耦合等離子體(in? ductively coupled plasma,ICP)、電子回旋共振(elec? tron cyclotron resonance,ECR)等,按照其原理可以統(tǒng) 歸為等離體刻蝕拋光,是利用將氣體(如氬氣、氧氣、 氮?dú)獾龋╇婋x形成等離子體,從而與材料表面相互作 用來(lái)去除表面微小層次的物質(zhì),進(jìn)而達(dá)到拋光的目 的,拋光原理及拋光前后SEM圖像如圖11所示。

Ma通過(guò) ECR 等離子體產(chǎn)生的氧離子和不對(duì) 稱磁鏡場(chǎng)研究金剛石薄膜的刻蝕機(jī)理認(rèn)為:離子首 先采取螺旋運(yùn)動(dòng),沿磁場(chǎng)線加速,然后沿磁場(chǎng)向金剛 石薄膜偏轉(zhuǎn);當(dāng)進(jìn)入德拜鞘層時(shí),離子的運(yùn)動(dòng)將進(jìn)一 步偏轉(zhuǎn),并被垂直于晶面方向的電場(chǎng)強(qiáng)烈加速,這一 過(guò)程產(chǎn)生了朝向每個(gè)(111)晶面的高能離子轟擊,從 而導(dǎo)致金字塔形微晶的優(yōu)先蝕刻,如圖12所示。

4.1 PEP的優(yōu)點(diǎn)

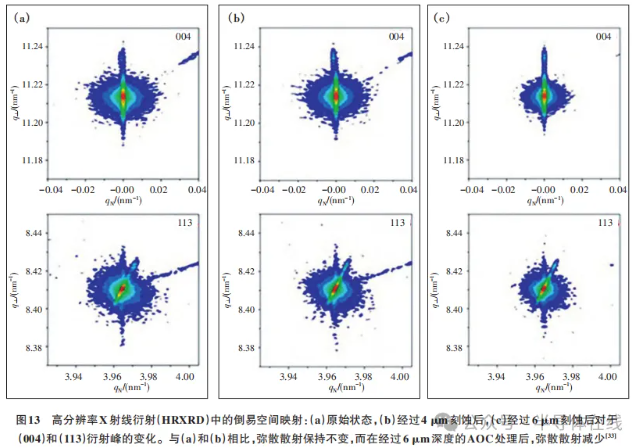

PEP 的非接觸式處理方式避免了機(jī)械磨損、摩 擦引起的表面損傷,能夠精確地去除表面微小顆粒, 適用于精密的表面拋光,具有高精度、高均勻性及適 應(yīng)多種材料的特點(diǎn)。Hicks通過(guò)優(yōu)化 RIE 工藝,采 用高分辨率X射線衍射(high resolution X-ray diffrac?tion,HRXRD)發(fā)現(xiàn)RIE可以去除金剛石的亞表面拋 光損傷,如圖13所示。Lee研究ICP對(duì)金剛石表面 的影響,發(fā)現(xiàn)氬氯(Ar/Cl2 )等離子體刻蝕可以提高金 剛石表面的光滑度,經(jīng)過(guò)10 min處理后,金剛石表面 粗糙度均方根值(RMS)從 0.53 nm 下降到 0.19 nm, 通過(guò)用原子力顯微鏡(AFM)對(duì)表面質(zhì)量和剖面特征 進(jìn)行表征,發(fā)現(xiàn)比使用Ar/O2等離子體蝕刻的表面質(zhì) 量和輪廓更好。Wang通過(guò)使用 Ar/O2-Ar/Cl2/BCl3 兩步循環(huán)刻蝕工藝,消除了刻蝕過(guò)程中在金剛石表 面形成的“長(zhǎng)草”現(xiàn)象,實(shí)現(xiàn)了金剛石柵槽的平滑刻 蝕,粗糙度可達(dá)0.367 nm。

4.2 PEP的缺點(diǎn)

在PEP技術(shù)中,隨等離子體的氣體種類、功率和 氣壓、處理時(shí)間、材料性質(zhì)的不同,金剛石的去除率 和表面粗糙度也不同。Izak通過(guò)采用 RIE 技術(shù)研 究工藝參數(shù)(氣壓、射頻功率、氣體成分)對(duì) PCD 膜 刻蝕速率的影響,發(fā)現(xiàn)使用 CF4氣體可以得到更平 坦的表面和橫向狀蝕刻,而使用純O2氣體則導(dǎo)致針 狀結(jié)構(gòu);當(dāng)射頻功率從 100 W增加到 500 W,蝕刻速 率從 5.4 μm/h 增加到 8.6 μm/h,但相對(duì)其他技術(shù)來(lái) 說(shuō)去除率仍舊過(guò)低,且隨著功率的增加,表面質(zhì)量難 以保證。其次在使用PEP技術(shù)時(shí)會(huì)在金剛石表面形 成凹坑,也有石墨化現(xiàn)象出現(xiàn),影響表面質(zhì)量。與化 學(xué)機(jī)械拋光技術(shù)相似,進(jìn)行 PEP 拋光處理的樣品對(duì) 初始表面質(zhì)量有一定的要求,對(duì)于表面質(zhì)量很差的 樣品無(wú)法直接通過(guò)處理獲得高質(zhì)量的表面。

PEP作為一種結(jié)合等離子體刻蝕技術(shù)的金剛石拋光方法,具有不改變拋光材料物理或化學(xué)性質(zhì)的優(yōu)點(diǎn),可進(jìn)行高精度的表面處理,適用于復(fù)雜形狀表 面加工,能在很小的尺度上去除脆硬材料,而且在消 除表面損傷方面表現(xiàn)出巨大潛力。但設(shè)備復(fù)雜,成本較高,工藝控制難度大,難以控制等離子體的均勻 性和強(qiáng)度,易造成表面殘留物,且受腔體尺寸限制, 拋光金剛石的尺寸不能太大。

5 激光拋光(LP))

LP是利用激光束照射到金剛石表面,使金剛石局部區(qū)域產(chǎn)生高溫,造成金剛石表面產(chǎn)生C的升華、 氣化和石墨化,從而達(dá)到拋光的目的,設(shè)備示意圖及 拋光前后SEM圖像如圖14所示。 隨著激光技術(shù)的發(fā)展,1986年Rothschild報(bào)道 了金剛石的LP技術(shù)。Okuchi用3種類型的脈沖激 光器(納秒近紅外、納秒近紫外和飛秒近紅外激光 器)分析了經(jīng)過(guò)激光加工后金剛石的表面性能,發(fā)現(xiàn) 激光燒蝕去除 PCD和 SCD的機(jī)理基本相同,都是通 過(guò)激光照射金剛石表面使其石墨化,然后燒蝕去除 石墨層,與Liu使用紫外脈沖激光照射對(duì)CVD金剛 石進(jìn)行激光拋光的機(jī)理相似。并通過(guò)表面形貌分析 和拉曼光譜對(duì)激光拋光的物理過(guò)程進(jìn)行實(shí)驗(yàn)研究, 發(fā)現(xiàn)隨著激光掃描次數(shù)的增加,石墨化層的深度逐 漸減小,并在40次掃描后石墨化層完全消除,如圖 15所示。

5.1 LP的優(yōu)點(diǎn)

因LP提供的能量高,可快速去除金剛石表面的凸起晶粒,實(shí)現(xiàn)金剛石表面的粗拋光,得到較為平整的表面。Ozkan先用 Nd-YAG 激光(λ=532 nm)去 除金剛石表面的凸起大晶粒,使材料表面粗糙度從 25 μm 降低到 5 μm,然后用 ArF 準(zhǔn)分子激光(λ=193 nm)進(jìn)行精細(xì)拋光,50 s 內(nèi)完成了 1 cm×1 cm×0.07 cm 表面的拋光,使最終表面粗糙度≤1 μm。除此之 外,因可以通過(guò)程序預(yù)設(shè)拋光區(qū)域?qū)崿F(xiàn)定點(diǎn)區(qū)域的 拋光或切割,彌補(bǔ)了其他拋光技術(shù)只能對(duì)固定區(qū)域 拋光的缺點(diǎn),使LP技術(shù)在切割跟定點(diǎn)拋光方面得到 了大量應(yīng)用。Wang通過(guò)用 248 nm 準(zhǔn)分子激光定 點(diǎn)拋光金剛石薄膜,發(fā)現(xiàn)當(dāng)激光能量和激光脈沖數(shù) 一定時(shí),隨著激光入射角的減小,拋光金剛石表面的 粗糙度先減小后增大;在相同的激光入射角度和激 光脈沖數(shù)下,拋光速率隨能量密度的增加而增加。 Ogawa使用飛秒脈沖激光對(duì) PCD 進(jìn)行加工,發(fā)現(xiàn) 飛秒激光處理的 PCD 表面粗糙度明顯好于納秒激 光處理的表面,平均表面粗糙度達(dá) 0.022 μm,材料 去除速率達(dá)0.004 mm3 /s,且?guī)缀鯖](méi)有石墨化表面層。

5.2 LP的缺點(diǎn)

LP涉及激光束光子到金剛石表面的能量轉(zhuǎn)移, 因此受激光器的波長(zhǎng)、能量密度、脈沖長(zhǎng)度、入射角 度以及掃描速度、輔助氣體類型和壓力等影響,激光 束的能量難以精準(zhǔn)控制,往往會(huì)造成金剛石亞表面 的損傷,嚴(yán)重時(shí)會(huì)將表面擊穿,從而導(dǎo)致難以獲得光 滑、低損傷的表面。此外,金剛石在激光束波長(zhǎng)下的 光譜吸收率、熱擴(kuò)散率和純度(缺陷和表面清潔度) 也會(huì)對(duì)拋光速率造成影響。對(duì)此 Kononenko提出 在金剛石表面上預(yù)先沉積不同的吸收涂層(鈦、石 墨),來(lái)嘗試消除激光誘導(dǎo)的亞表面損傷,發(fā)現(xiàn)當(dāng)金 剛石表面被10 ns激光脈沖燒蝕時(shí),兩種涂層雖都能 降低表面燒蝕閾值,避免了激光對(duì)金剛石的穿透,但 難以獲得光滑、平整的表面,如圖 16所示。Cui研究了激光強(qiáng)度對(duì) CVD 金剛石薄膜飛秒激光拋光質(zhì) 量的影響,發(fā)現(xiàn)在最佳激光能量密度0.7 J/cm2 時(shí),可 以燒蝕NCD薄膜頂部花椰菜狀的納米金剛石顆粒, 平均表面粗糙度從 73.84 nm 降低到 31.88 nm,降低 了57%;當(dāng)激光能量密度超過(guò)0.7 J/cm2 時(shí),會(huì)形成大量的無(wú)定形碳球和多孔熔巖狀形貌,導(dǎo)致NCD表面質(zhì)量變差。

LP 作為利用激光束對(duì)材料進(jìn)行表面處理的技 術(shù),具有效率高、不受復(fù)雜形面限制、可實(shí)現(xiàn)特定區(qū) 域的拋光和切割等優(yōu)點(diǎn)。但激光加工過(guò)程中,表面 局部區(qū)域過(guò)熱會(huì)造成熱損傷,且由于受激光能量、角 度與樣品質(zhì)量的影響,需要精確控制激光參數(shù)才能 減少表面的石墨殘留。綜合來(lái)看,LP 適用于粗拋 光,將表面粗糙度迅速降低,獲得一個(gè)較為平整的初 始表面,從而大大縮短精拋光時(shí)間。

表2對(duì)以上5種金剛石拋光方法,從設(shè)備成本、 拋光效率、拋光質(zhì)量、拋光機(jī)制和優(yōu)缺點(diǎn)方面進(jìn)行了對(duì)比。可以發(fā)現(xiàn),從設(shè)備成本來(lái)說(shuō),TCP、PEP、LP最高,MP次之,CMP最低。從拋光效率和表面質(zhì)量來(lái)說(shuō),CMP、PEP能獲得無(wú)損傷、低粗糙度的表面質(zhì)量, 但拋光效率較低;TCP、LP 的拋光效率高,但難以獲得好的表面質(zhì)量;MP的拋光效率與表面質(zhì)量適中, 但易造成表面損傷。另外,LP、PEP的無(wú)接觸式拋光可以實(shí)現(xiàn)特定區(qū)域的拋光,TCP、CMP、MP只能拋光樣品的平面。

6 結(jié)束語(yǔ)

機(jī)械拋光、熱化學(xué)拋光、化學(xué)機(jī)械拋光、等離子 體刻蝕拋光、激光拋光等都有各自獨(dú)特的特點(diǎn)和局 限性,因此針對(duì)所需金剛石的使用要求,選擇合適的 拋光技術(shù)尤為重要。隨著金剛石在切割工具、聲學(xué) 和半導(dǎo)體中的廣泛應(yīng)用,要求高的材料去除效率和 納米級(jí)、原子級(jí)的表面粗糙度,這對(duì)現(xiàn)有的拋光技術(shù) 提出了新的挑戰(zhàn)。并不是所有開(kāi)發(fā)的拋光技術(shù)都能 滿足工業(yè)要求,有些拋光技術(shù)只能實(shí)驗(yàn)室條件下完 成,無(wú)法大規(guī)模商業(yè)應(yīng)用。分子動(dòng)力學(xué)(MD)和量子 力學(xué)的發(fā)展促進(jìn)了對(duì)原子材料去除機(jī)理的分析,完 善了金剛石拋光的理論研究,特別是可視化仿真軟 件的快速發(fā)展使得金剛石拋光過(guò)程中的原子演化成 為可能,這促進(jìn)了對(duì)材料去除機(jī)制的深入理解,也對(duì) 拋光技術(shù)的改進(jìn)和提升起到了巨大的幫助。

未來(lái),拋光技術(shù)的發(fā)展可從以下幾點(diǎn)考慮:

1)多種拋光技術(shù)搭配。目前用一種拋光技術(shù)很 難同時(shí)實(shí)現(xiàn)高效率和高質(zhì)量的拋光表面,可先用去除材料率高的技術(shù)進(jìn)行粗拋光,再用獲得高表面質(zhì) 量的技術(shù)進(jìn)行精拋光。采用兩種或多種技術(shù)的混合 搭配拋光來(lái)實(shí)現(xiàn)高效率、高質(zhì)量的拋光表面是金剛 石拋光技術(shù)未來(lái)的發(fā)展趨勢(shì)。

2)智能化和自動(dòng)化。隨著如今人工智能、大數(shù) 據(jù)等先進(jìn)技術(shù)的發(fā)展,將智能化與自動(dòng)化技術(shù)引入 拋光設(shè)備中,可以實(shí)現(xiàn)對(duì)拋光過(guò)程的實(shí)時(shí)監(jiān)測(cè)(如表 面粗糙度、拋光溫度、拋光轉(zhuǎn)速等),可根據(jù)反饋的結(jié) 果實(shí)時(shí)調(diào)整工藝參數(shù),從而實(shí)現(xiàn)更加精準(zhǔn)的控制,提 升拋光的質(zhì)量和效率。

3)探索更高效、更環(huán)保的加工方法。未來(lái)技術(shù) 將更加關(guān)注拋光效率的提高及節(jié)能環(huán)保,可以通過(guò) 改進(jìn)拋光液、優(yōu)化加工過(guò)程和提高設(shè)備利用率來(lái)實(shí) 現(xiàn)更高效率的金剛石拋光,注重降低能耗和更少的 環(huán)境污染,達(dá)到目前國(guó)家大力倡導(dǎo)的綠色、低碳、節(jié) 能的環(huán)保要求。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)