摘要:

采用綠色碳化硅、黑色碳化硅和碳化硼三種不同的輔助磨料,通過同一配方和生產(chǎn)工藝制成樹脂結(jié)合劑金剛石砂輪,研究了輔助磨料對其性能的影響。結(jié)果表明:綠色碳化硅和黑色碳化硅在增加砂輪強(qiáng)度方面的作用高于碳化硼;碳化硼能提高砂輪的耐磨性和鋒利度,可以作為配方設(shè)計(jì)的參考輔助磨料。

正文:

0、引言:

磨料作為磨具的三要素之一,其除了金剛石和立方氮化硼(cBN)超硬磨料外,還包括輔助磨料,常見的輔助磨料包括白剛玉、碳化硅和碳化硼等。其中,白剛玉磨料硬度高、脆性大,適用于鋼鐵材料的加工,多用于制作cBN 砂輪;碳化硅磨料分為綠碳化硅和黑碳化硅,綠碳化硅純度、硬度比黑碳化硅稍高,適用于加工硬而脆的材料,如硬質(zhì)合金、玻璃、瑪瑙等,黑碳化硅強(qiáng)度低、脆性大,適用于加工抗拉強(qiáng)度較低的金屬材料及非金屬材料;碳化硼具有高熔點(diǎn)、高彈性模量、低 膨 脹 系 數(shù) 和 良 好 的 氧 氣 吸 收 能 力 等 優(yōu)點(diǎn),硬度比碳化硅高,脆性大,適用于精磨碳鎢合金、碳鈦合金、人造剛玉和寶石等材料。

磨料和填充料作為樹脂磨具的重要組成部分,其性能直接影響著樹脂結(jié)合劑金剛石砂輪的性能。目前,對樹脂結(jié)合劑金剛石砂輪性能的研究,大多集中于金剛石磨料的晶型、鍍覆方式和處理方法等方面;段文遠(yuǎn)等添加綠碳化硅微粉作為輔助磨料,體積分?jǐn)?shù)在30%時(shí)可提高砂輪的壽命和鋒利度;碳化硼可用于制作耐磨損件,用作磨料可降低加工成本。而對于黑碳化硅和碳化硼輔助磨料改善砂輪性能的試驗(yàn)及研究鮮有報(bào)道,本試驗(yàn)采用三種輔助磨料制作樹脂結(jié)合劑金剛石砂輪,研究輔助磨料對其性能的影響。

1、實(shí)驗(yàn):

本文采用的試驗(yàn)條件及方法如下:采用綠色碳化硅(220#,綠 SiC)、黑色碳化硅(240#,黑 SiC)和碳化硼(240#,B4C)三種不同的輔助磨料,其顯微形貌見圖1,在相同配方和生產(chǎn)工藝條件下制作試塊和樹脂結(jié)合劑金剛石砂輪,試塊用于檢測抗折強(qiáng)度和洛氏硬度,砂輪用于磨削試驗(yàn)。試塊規(guī)格為50mm×10mm×10mm,配方同試驗(yàn)砂輪配方(金剛石磨料所占比例用對應(yīng)輔助磨料替換),砂輪規(guī)格為3A1Φ180mm×10mm×Φ31.7mm×5mm×5mm,D80/100C100。磨削試驗(yàn)設(shè)備為 WTG 數(shù)控萬能工具磨床,工件為 YG8材質(zhì)的硬質(zhì)合金棒,尺寸為 Φ20 mm×150 mm。試驗(yàn)砂輪配方見表1,具體工藝參數(shù)見表2。

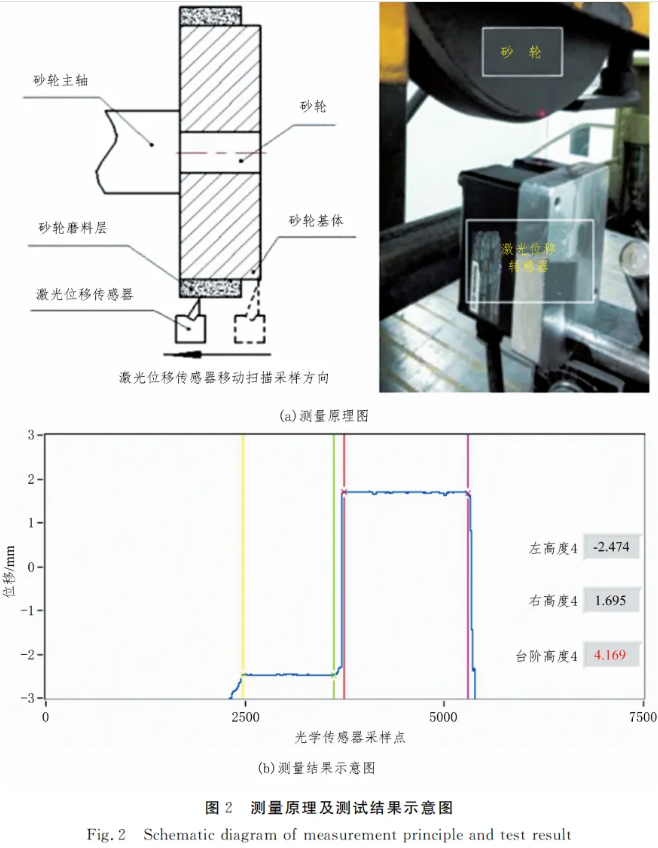

試驗(yàn)步驟:先裝配試驗(yàn)砂輪、工件和修整工具,連接磨削比測試裝置,開啟冷卻水,在線修整試驗(yàn)砂輪,完畢后關(guān)閉冷卻液,安裝工件,保證安裝后工件的外圓跳動小于0.005mm。開始對刀,然后設(shè)定磨削工藝程序,開啟冷卻液,按設(shè)定工藝進(jìn)行磨削試驗(yàn),設(shè)定的磨削工藝程序主要包括加工余量、進(jìn)刀量、砂輪與工件轉(zhuǎn)速和進(jìn)給速率等。程序執(zhí)行完畢后關(guān)閉冷卻液,停止砂輪與工件旋轉(zhuǎn),檢測砂輪和工件的尺寸,最后記錄并分析試驗(yàn)結(jié)果,磨削比測量原理與測試結(jié)果示意圖見圖2。

2、結(jié)果分析與討論:

2.1輔助磨料對試塊抗折強(qiáng)度和洛氏硬度的影響:

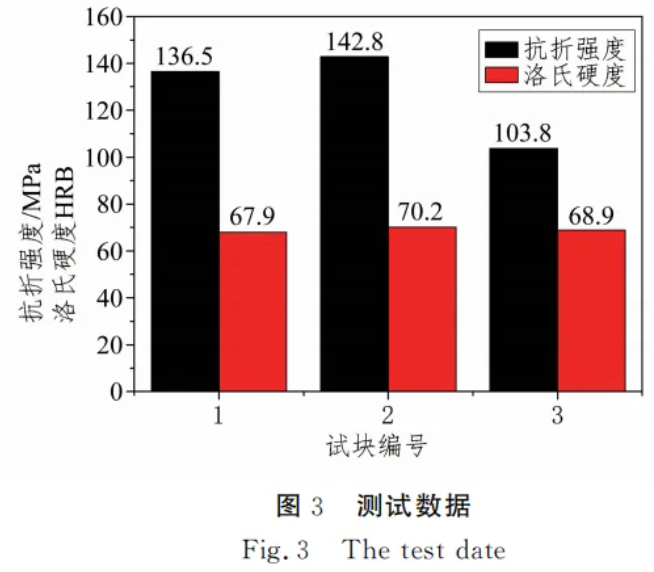

通過測試試塊的抗折強(qiáng)度和洛氏硬度,最終數(shù)據(jù)為測試6個試驗(yàn)數(shù)據(jù)的平均值,測試數(shù)據(jù)見圖3。

由圖3可以看出,對于測試的抗折強(qiáng)度數(shù)據(jù),3#試塊的抗折強(qiáng)度最低,2#試塊最高,從高到低排序?yàn)?#>1#>3#,1#和2#試塊的抗折強(qiáng)度相比3#分別提高了31.5%和37.6%。因此,綠色碳化硅和黑色碳化硅在增加砂輪強(qiáng)度方面的作用高于碳化硼。在洛氏硬度方面,2#試塊數(shù)值最高,從高到低排序?yàn)?#>3#>1#,數(shù)值相差不超過4%,三種輔助磨料對試塊的洛氏硬度影響差異較小。

2.2輔助磨料對砂輪磨削性能的影響:

試驗(yàn)砂輪的體積磨削比測試數(shù)據(jù)見表3。

表3的結(jié)果表明,3#砂輪的體積損耗量小,砂輪的耐磨性優(yōu)于1#和2#,且其體積磨削比值最高,分別比1#砂輪、2#砂輪高75%和97%,2#砂輪的體積磨削比值最低,體積磨削比值從高到低依次排序?yàn)?#>1#>2#。

由于黑碳化硅磨料相對綠碳化硅磨料硬度較低,主要用于磨削鑄鐵和非金屬材料,不適合磨削硬質(zhì)合金類高硬度材料,因此,2#砂輪的磨削比最低;而碳化硼磨料理論密度小,約為2.52g/cm3,比碳化硅磨料(3.2g/cm3)低21.25%,對于試驗(yàn)砂輪而言,這意味著在單位體積內(nèi)碳化硼磨料的濃度比碳化硅磨料高近20%,有利于增強(qiáng)砂輪整體的耐磨性和鋒利度,從而以較小的損耗可以去除工件較大的磨削量,因此,3#砂輪的耐磨性最好,砂輪的體積磨削比值最高。

3、結(jié)論:

1)1#和2#試塊的抗折強(qiáng)度相比3#分別提高了31.5%和37.6%,綠色碳化硅和黑色碳化硅輔助磨料在增加砂輪強(qiáng)度方面的作用高于碳化硼。

2)1#、2#和3#試塊的洛氏硬度數(shù)值相差不超過4%,三種不同輔助磨料對試塊的洛氏硬度影響作用差異較小。

3)添加碳化硼輔助磨料的3#試驗(yàn)砂輪鋒利度和耐磨性好,其可以作為樹脂結(jié)合劑金剛石砂輪配方設(shè)計(jì)的參考輔助磨料。

本文數(shù)據(jù)來源:超硬材料工程2024年第36卷第1期,由鄭州磨料磨具磨削研究所有限公司,高性能工具全國重點(diǎn)實(shí)驗(yàn)室供稿,作者:熊華軍,張高亮,葉騰飛,錢灌文,丁玉龍,朱建輝,吳武山,李少杰,李怡瑱,如有涉及版權(quán)等問題請及時(shí)聯(lián)系我們,著作權(quán)解釋權(quán)屬原創(chuàng)者所有,本文由磨床與磨削推薦閱讀!

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號