摘要:高溫合金因其良好的材料性能被廣泛的用于各領(lǐng)域,超聲振動(dòng)輔助磨削已經(jīng)成為磨削鎳基高溫合金等難加工材料的潛在技術(shù)。本文基于橢圓超聲振動(dòng)輔助磨削(EUVG)運(yùn)動(dòng)學(xué)分析構(gòu)建了不同工藝下的磨削形貌仿真模型并計(jì)算磨削表面粗糙度,探究超聲振動(dòng)幅值對(duì)EUVG磨削表面加工質(zhì)量的影響規(guī)律。結(jié)果表明EUVG具有獨(dú)特的磨削表面形貌,能夠?qū)崿F(xiàn)對(duì)于表面紋理的細(xì)化以及打斷效果,并明顯的降低磨削表面粗糙度。最后通過(guò)單顆粒以及砂帶磨削實(shí)驗(yàn)驗(yàn)證模型的可靠性。為探索GH4169高溫合金EUVG的高質(zhì)量加工工藝參數(shù)優(yōu)化提供了理論依據(jù)。

1.超聲振動(dòng)輔助砂帶磨削表面創(chuàng)成分析

磨粒沿著磨粒運(yùn)動(dòng)軌跡,對(duì)工件進(jìn)行材料去除以及表面形成。二維超聲振動(dòng)輔助砂帶磨削相較于一維超聲振動(dòng)輔助磨削的磨粒軌跡明顯不同并且對(duì)工件材料去除、磨削表面形貌與粗糙度等都造成一定影響,本章對(duì)磨粒進(jìn)行了運(yùn)動(dòng)學(xué)分析、建立了磨粒以及砂帶的數(shù)學(xué)模型并進(jìn)行了表面形貌的仿真。為簡(jiǎn)化分析過(guò)程,在對(duì)于EUVG表面形貌進(jìn)行建模仿真時(shí)做出如下假設(shè):(1)砂帶磨削過(guò)程中運(yùn)動(dòng)穩(wěn)定;(2)磨削過(guò)程中磨粒不發(fā)生脫落與磨損;(3)超聲振動(dòng)在磨削過(guò)程中狀態(tài)保持穩(wěn)定。

1.2超聲振動(dòng)輔助砂帶磨削下表面形貌仿真

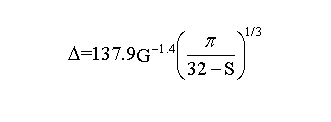

本文假設(shè)砂帶表面磨粒分布均勻,則磨粒之間的間隔距離?可表示為:

其中G表示磨粒數(shù),S表示結(jié)構(gòu)數(shù)(在本文中G=80,S=2)。

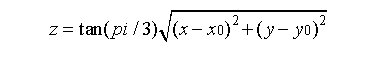

磨粒的中心點(diǎn)坐標(biāo)為G(x0,y0,z0),則磨粒的輪廓表示為:

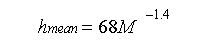

磨粒的平均高度可表示為[28][29]:

其中M為砂帶粒數(shù)。

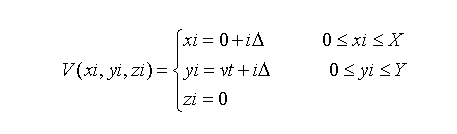

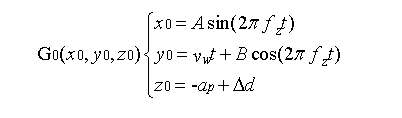

砂帶磨粒中心的坐標(biāo)為V(x,y,z),圓錐體的中心點(diǎn)的坐標(biāo)為G0(x0,y0,z0),則

其中X和Y分別為磨削表面在x和y方向的大小,?為兩點(diǎn)之間的間隔距離。

考慮砂帶的彈性磨削特點(diǎn),由磨粒運(yùn)動(dòng)軌跡我們可得知圓錐體的中心點(diǎn)G0(x0,y0,z0)的表達(dá)式為:

?d為砂帶磨削過(guò)程彈性磨削的位移,其中?d≤σm·π(a_p)^2 (tan(θ/2))^2,σm為材料的流動(dòng)壓力:

其中HV是材料維氏硬度,n是與工件之間的相互作用,通常n=1.08。

第i顆磨粒的中心的的表達(dá)式為:

即圓錐體的中心點(diǎn)沿磨粒磨削軌跡運(yùn)動(dòng)并對(duì)工件表面產(chǎn)生材料去除,Z為圓錐體在工件表面加工后的輪廓值,選取在該空間磨粒輪廓的最小值作為磨削表面的輪廓H可表達(dá)為,

2.1 仿真結(jié)果分析

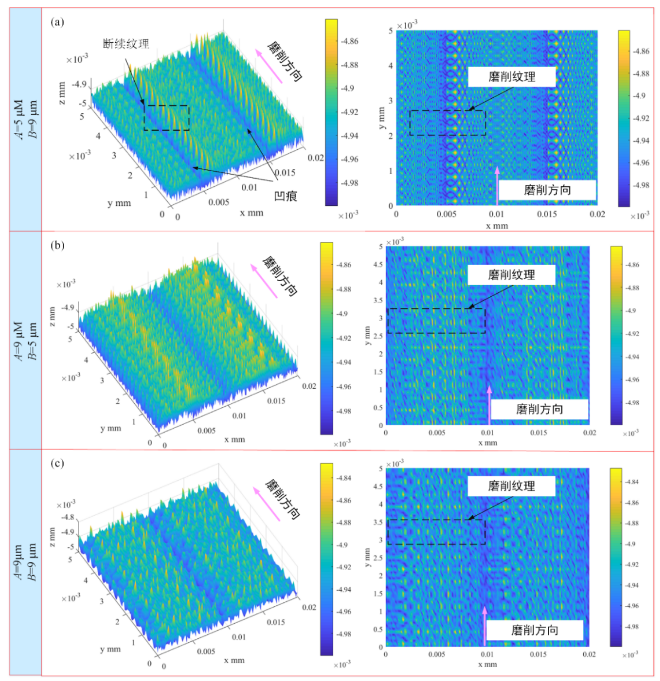

圖2.1所示為不同振幅下使用MATLAB仿真的表面形貌。由于磨削軌跡重復(fù)率隨著軸向振幅A和切向振幅B的增加而提高,因此磨削后殘余面積的高度會(huì)降低,且能夠提高表面粗糙度和光潔度。

圖2.1不同振幅對(duì)于表面形貌的影響(vf=5 mm/s)

3.結(jié)論

(1)使用MATLAB對(duì)橢圓超聲振動(dòng)磨削表面形貌進(jìn)行仿真分析,并通過(guò)實(shí)驗(yàn)驗(yàn)證模型的可靠性。

(2)隨著軸向振幅A的增加,磨削紋理的打斷效果更佳,表面粗糙度降低。切向振幅B的增加對(duì)表面形貌的影響主要表現(xiàn)為,重復(fù)磨削區(qū)域增加,磨削表面光潔度有所提高,表面粗糙度減小。但對(duì)紋理特征并沒(méi)有明顯的影響。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)